Laufzeit: 01.12.2021 - 30.11.2024

Projektpartner: Deployables Cubed GmbH

Ziel der Forschung im Bereich In-Space Manufacturing ist die Fertigung großer Strukturen direkt im Weltraum. Dazu soll ein photoreaktives Polymerharz als Rohstoff in den Weltraum gebracht werden und dort durch ein robotisches Fertigungssystem diese Strukturen aufbauen.

In-Space Manufacturing soll die Kosten der heutigen Raumfahrt senken und die Entwicklung von Raumfahrtsystemen unabhängiger von den Anforderungen und Einschränkungen durch den Transport mit Trägerraketen machen. Große Strukturelemente für Solarpaneele, Antennen oder lange Ausleger eines Satelliten müssen durch Trägerraketen an Ihren Zielort befördert werden. Ihre Entwicklung ist daher stark durch die hohen Startlasten und das eingeschränkte Transportvolumen der Rakete beeinflusst. Deshalb werden diese Elemente oft als entfaltbare Strukturen realisiert, die erst im Orbit ausgefahren werden. Große Faltstrukturen sind jedoch oft sehr komplex, teuer und fehleranfällig.

Durch die Forschung an der HM sollen große Strukturelemente daher direkt im Orbit hergestellt werden. Damit das gelingt, ist die Anwendung additiver Fertigungsmethoden direkt im Orbit erforderlich. Starre Bauteile können so anforderungsgerechter und materialsparender hergestellt werden und sind zudem belastbarer als herkömmliche Faltstrukturen. Zudem ist es durch die Mitnahme von Rohstoffen möglich, den begrenzten Platz in Trägerraketen mit höchster Effizienz auszunutzen.

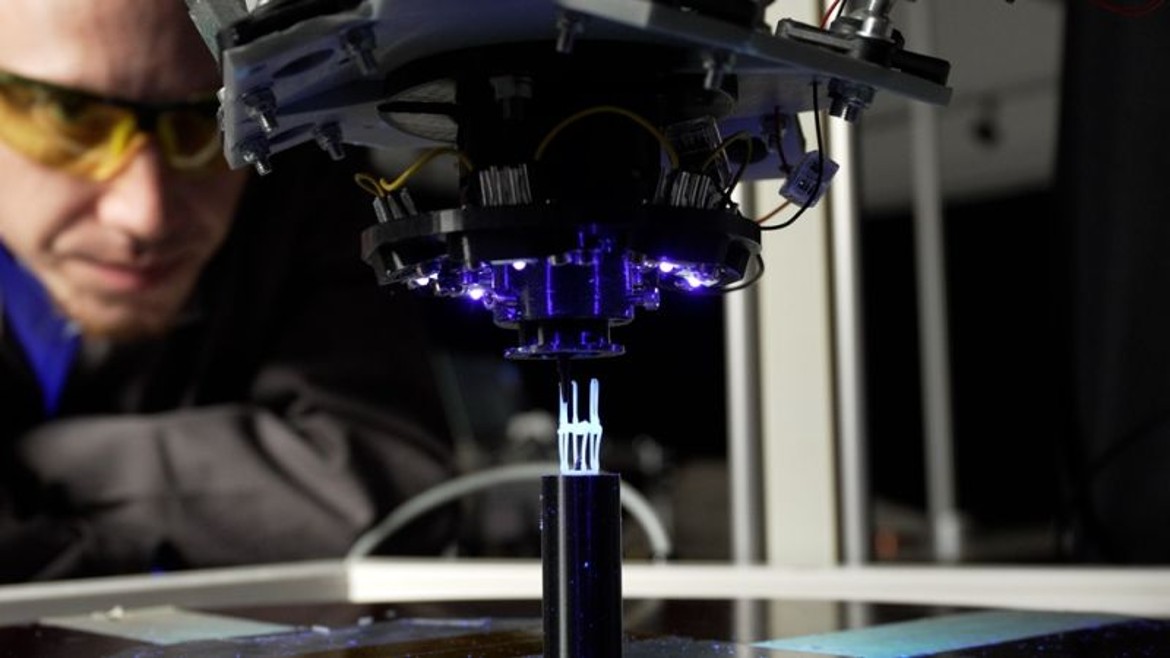

In dem an der HM entwickelten Prozess wird ein viskoses, photoreaktives Harz durch eine gerichtete Düse extrudiert und gleichzeitig durch LED-induziertes UV-Licht ausgehärtet. Während herkömmliche 3D-Drucker Schicht für Schicht arbeiten, ermöglicht dieses Verfahren auch die direkte Fertigung dreidimensionaler Strukturelemente (z.B. Fachwerke). Das System besteht hauptsächlich aus einem Tank mit Extruder durch die ein viskoses Photopolymer dispensiert werden kann. Dadurch kann das Harz mit kontrolliertem Massenstrom durch eine Düse ausgestoßen und anschließend durch UV-Licht ausgehärtet werden. Die Methode ist ausgesprochen energieeffizient, da lediglich LEDs zum Aushärten benötigt werden und die Wärmeentwicklung sehr gering ist. Die Nachhärtung kann sogar im Sonnenlicht erfolgen. Durch Bewegen der Düse lassen sich so fast beliebige, dreidimensionale Strukturen erzeugen. Die Technologie wurde bereits auf Parabelflügen in Mikrogravitation untersucht. Aufgrund der guten Ergebnisse konnten im September 2022 auch erstmals Strukturen in offener Weltraumumgebung hergestellt werden.

Zuwendungsgeber: